溶射とは?

溶射とは、金属又は非金属のコーティング材料を、加熱により溶融もしくは軟化させ、微粒子状にして基材の表面に吹き付けることによって、皮膜を形成するコーティング技術の一種です。

溶射にも様々な種類があり、燃焼ガスやプラズマ、アーク放電等、コーティング材料を微粒子にする熱源や使用する材料により、大まかに分けて下記表のように分類されます。

溶射の分類

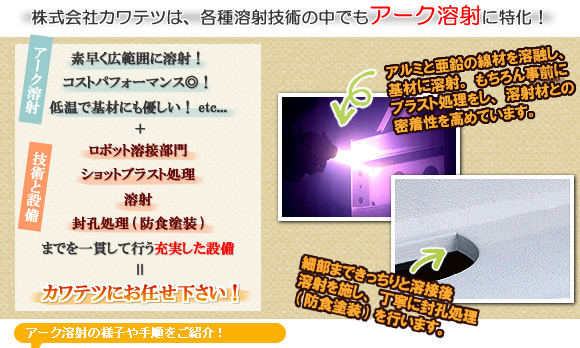

※ 弊社ではコストや効率も優秀な『アーク溶射』を採用しております。

溶射の特徴

- 皮膜生成が液滴や粒子単位のため、化学気相成長(CVD)や物理気相成長(PVD)等の他の成膜プロセスに比べ、成膜速度が格段に速く、厚膜も可能。

- 加熱により溶融もしくは軟化するものであれば、殆どあらゆる材料を溶射できる。

- 低温処理であり、基材に優しいため、適切な処理や管理を行えば、金属はもとより、プラスチックや紙など、殆どあらゆる材料に溶射が可能。

- 塗装に比べ、作業時の気温に左右されにくい。

- 塗装に必要な乾燥時間が不要。

- ドライプロセスであり、有害廃液や排ガス等の発生がない環境に優しいプロセスである。

溶射の用途

・耐摩耗性 ・耐腐食性 ・耐熱性 ・断熱性 ・耐高温酸化 ・電気絶縁性 等

各溶射方法の特徴

アーク溶射2本の線材(金属ワイヤー)を溶射ガン先端のノズル部分で通電させ、2本の線材が交わる部分でアーク放電(電気スパーク)することにより発生する放電エネルギーで、材料を融解させる電気式溶射の一種です。 【主な特徴】

|

プラズマ溶射アルゴンなどのガスの中で、大電流の直流アーク放電をすることにより、高温高速のプラズマジェットを溶射ガン中に形成させ、このプラズマジェット中に溶射材料を投入することにより溶融と加速を行い皮膜する溶射法です。 【主な特徴】

|

線爆溶射電気伝導性のある材料を線状にし、これに衝撃大電流を通じて大機中または不活性ガス中で放電爆発させる電気式溶射法の一種です。 【主な特徴】

|

フレーム溶射フレーム溶射は、酸素と可燃性ガスとのガス炎を熱源として溶射材料を溶融(又は溶融に近い状態)して基材の表面に吹き付けて皮膜を形成する溶射法です。 【主な特徴】

|

高速フレーム溶射(HVOF溶射)溶射材料を高速で吹き付け、緻密で密着性の高い溶射皮膜を得るために開発された溶射法です。 【主な特徴】

|

溶射は、耐磨耗や耐腐食性の向上、耐熱対策などの工業的実用性に優れ、コストパフォーマンスも高いコーティング技術であり、溶射材料も金属、セラミックス、プラスチックなど多岐にわたり、航空機、発電設備、自動車をはじめ、あらゆる産業機械に対して活用されています。

|

|

|

|